Mi a különbség a három és négygörgős lemez gördülőgép között?

2025-08-22

A fémgyártás világában néhány gép ugyanolyan alapvető fontosságú a hengeres és kúpos fvagymák létrehozásához, mint a lemezhengerelő gép - Ezek az erőteljes szerszámok a lapos fémlemezeket görbékbe hajlítják, mindent képezve a hatalmas nyomású edényektől és a szélturbina tornyoktól az építészeti elemekig és az ipari csövekig. Amikor elindul a bolt vagy projekt megfelelő felszerelésének kiválasztásához, a felmerülő leggyakoribb és legkritikusabb kérdés: Háromgombos vagy négyhengeres lemezgörgőgépet kell választania?

Ez nem az a kérdés, hogy az egyik egyetemesen „jobb”, mint a másik. Ehelyett arról szól, hogy megértsük a tervezés, a működés és a képességek alapvető különbségeit, hogy megfeleljenek a megfelelő gépnek a munka konkrét igényeihez. A választás olyan tényezőktől függ, mint a termelési mennyiség, a szükséges pontosság, az anyagtípusok és természetesen a költségvetés.

Ez a cikk részletes, elfogulatlan összehasonlítást nyújt a háromhengeres és négyhengeres lemezgörgőgépekről, amelyek lebontják a mechanikájukat, az előnyeiket, a korlátozásokat és az ideális alkalmazásokat, hogy felhatalmazzák Önt a megalapozott döntés meghozatalához szükséges ismeretekkel.

Az alapfunkció: hogyan működik a lemez gördülője

A legegyszerűbbnél a lemez gördülése magában foglalja a fémlemez elasztikusan és plasztikusan deformálódását a központi tengely körül. A gép erő és pontosan elhelyezett tekercsek kombinációját használja, hogy a munkadarabot következetes sugarat írjon. A tekercsek száma és azok konfigurációja közvetlenül diktálja, hogy a gép hogyan kezeli a fémet, különösen a hajlítási folyamat elején és végén.

A háromhengeres lemez gördülőgépe: egyszerűség és erő

A háromgörgős konfiguráció a klasszikus, időben tesztelt kialakítás. Ahogy a neve is sugallja, három tekercsből áll: két alsó tekercs és egy felső tekercs.

A háromgörgős gépek két elsődleges altípusa van:

Kezdeti csipet (csipeszhenger): Ez a leggyakoribb típus. A két alsó tekercs teljesítmény-vezérelt és a helyén rögzítve. A felső tekercs függőlegesen mozog, hogy nyomást gyakoroljon, és a lemezt az alsó tekercsekhez szorítsa. A kanyar elindításához a fémlemezt manuálisan kell beilleszteni a gépbe, amíg az el nem éri a hátsó megállót. A felső tekercs leereszkedik, megcsípte a lemezt, és a meghajtott alsó tekercsek forognak, hogy áthúzzák az anyagot, és meghajolják a felső tekercshez.

Piramis típusa: Ebben a régebbi stílusban a tekercsek piramis alakúak. A felső tekercs a két alsó tekercs felett van. Mindhárom tekercs mozoghat. Noha a modernebb minták nagyrészt felváltják, a piramisgépek ismertek a nagyon vastag lemezek kezelésére.

Egy háromhengeres gép legfontosabb előnyei:

Alacsonyabb kezdeti beruházás: Általában a háromhengeres gépek egyszerűbb mechanikai és hidraulikus rendszerrel rendelkeznek, így megfizethetőbbé teszik őket. Ez jelentős előnye a kisebb fab üzletek, induló vállalkozások vagy alacsonyabb műveleteknél lemez gördülőgép költségvetése .

Robusztus konstrukció: Kevesebb mozgó alkatrész mellett gyakran rendkívül robusztus és jól illeszkednek nagy teherbírású tányérgörgő és nagyon meghajol vastag acéllemez .

Egyszerűbb működési és karbantartás: A vezérlőrendszerek általában kevésbé összetettek, és a karbantartás egyértelműbb lehet az alkatrészek kevésbé bonyolult elrendezése miatt.

Nagyobb maximális kapacitás: Egy adott árpont esetében egy háromhengeres gép gyakran magasabb maximális vastagságú kapacitást büszkélkedhet, mint egy négyhörgésű gép.

A háromhengeres gép legfontosabb korlátozásai:

Lapos végek (előzetes hajlítás szükséges): Ez a legjelentősebb hátrány. A kezdeti csipeszes kialakítás másodlagos művelet nélkül nem tudja meghajolni a lemez vezető és hátsó széleit. Ezeknek a szokatlan lapos szakaszoknak „előrehajolni” kell a sajtóféken, vagy maga a gördülőgép használatával nehézkes, többlépcsős folyamatban kell használni. Ez hozzáadja az időt, extra operátor készségeket igényel, és következetlenségekhez vezethet.

Kevesebb pontosság: A tökéletes henger elérése, amelynek éleig tartóig tartóig tart, nagyobb kihívást jelent, és az operátor függ a lapos végkibocsátás miatt.

Alacsonyabb hatékonyság: Az előzetes hajlítás szükségessége és az anyag kézi táplálása lassabbá teszi a teljes folyamatot, ami kevésbé ideális nagy volumenű fémgyártás környezet.

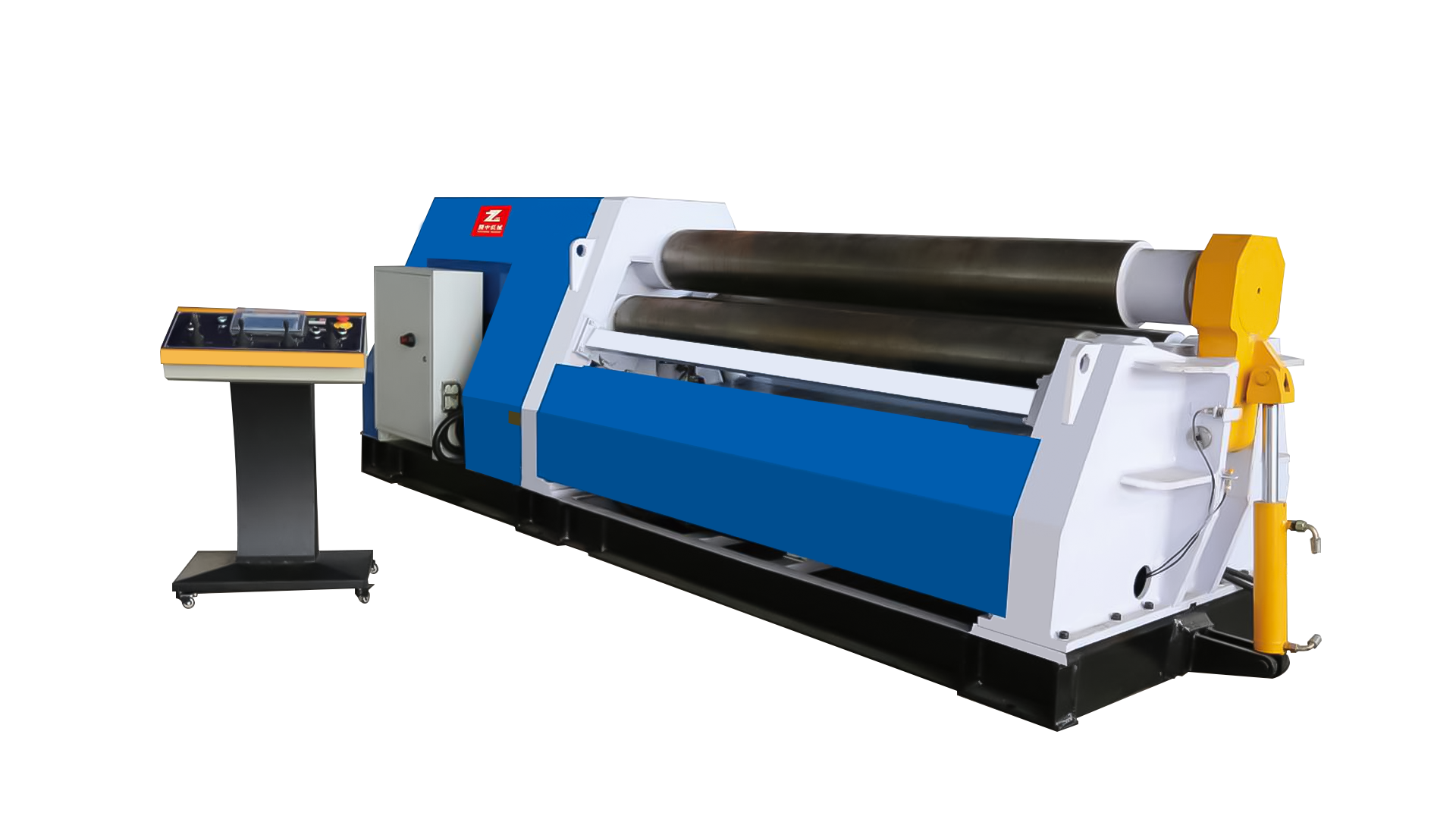

A négyhengeres lemez gördülőgépe: Precíziós és hatékonyság

A négyhengeres gép kritikus negyedik tekercset ad az egyenlethez. Jellemzően két alsó tekercs és két felső tekercs található. A konfigurációt úgy tervezték, hogy legyőzze a háromgörgős kialakítás elsődleges korlátozását.

Egy szokásos négygömbös beállításban:

Az alsó hátsó tekercs a fő hajtott tekercs.

Az alsó első tekercs és a hátsó tekercs függőlegesen mozoghat.

A felső első tekercs gyakran rögzítve van, vagy el lehet fordítani.

A forradalmi előny: a lapos végek kiküszöbölése

A négyhengeres gép zseni abban rejlik, hogy képes megfogni a lemezt mind a fenti, mind az alulról előtt Megkezdődik a hajlítási folyamat. Így működik:

Terhelés: A lemezt az alsó elülső és a felső hátsó tekercsek közé helyezik.

Szorítás: Az alsó elülső tekercs emelkedik, és a felső hátsó tekercs leereszkedik, szorosan szorongatva a lemezt. Nincs szükség a lemez hátsó állomásra történő etetésére.

Az élvonal előzetes hajlításának előzetes hajlása: A lemez rögzítésével a felső elülső tekercs leereszkedik, hogy a tányér élét a fő hajtott alsó tekercshez viszonyítva előzetesen meghajoljon. Ez automatikusan megtörténik, közvetlenül a ciklus elején.

Gördülő: Miután az elülső él meghajolt, a gép a teljes gördülési eljárással folytatódik. A tekercsek forognak, és a lemezt hengerré alakítják.

A hátsó él előrehajolása: Ha a tekercs majdnem befejeződött, a gép ugyanazt a szorítást és hajlítási műveletet használhatja a hátsó él előzetes meghajlásához, mielőtt az alkatrész befejeződik és elengedi.

Ez az integrált folyamat miatt a négyhengeres gépek szinonimák precíziós tányérgörgő és CNC lemez hajlítás .

A négyhörgőkészítő gép legfontosabb előnyei:

Nincsenek lapos végek / integrált előzetes hajlítás: Az egyetlen legnagyobb előny. Teljesen kiküszöböli a másodlagos előzetes hajlító műveletet, hatalmas időt és szülés megtakarítását eredményezve.

Kiváló pontosság és következetesség: A szorító művelet kiváló irányítást biztosít a munkadarab felett, minimalizálva a csúszást és biztosítva egy tökéletesen szimmetrikus hengeret, amelynek teljes hossza folyamatos sugara van. Ez kritikus jelentőségű ipari hengergyártás .

Megnövekedett termelékenység és automatizálás: A folyamat gyorsabb, kevesebb kézi beavatkozást igényel, és sokkal könnyebben integrálható CNC vezérlő rendszerek - Ez ideálissá teszi automatizált fém formázás sejtek.

Könnyebb művelet: Noha maga a gép bonyolultabb, a tényleges gördülési folyamat gyakran egyszerűbb a kezelő számára, és kevesebb készséget igényel a tökéletes eredmény elérése érdekében. Olyan funkciók, mint kúpos gördülőgép A funkcionalitás szintén gyakran könnyebb és pontosabb a négyhörgés-tervezésnél.

Javított biztonság: Az operátor kevesebb interakcióval rendelkezik a mozgó tányérnal, mivel a folyamat során rögzítve és ellenőrzött.

A négyhengeres gép legfontosabb korlátozásai:

Magasabb kezdeti költség: A negyedik tekercs hozzáadott bonyolultsága, annak meghajtórendszere és a kifinomultabb vezérlők magasabb vételárat eredményeznek.

Kissé alacsonyabb maximális kapacitás: Egy hasonló fizikai méretű és költségű gép esetében a négyhörgésnek valamivel alacsonyabb a maximális vastagságú kapacitása, mint egy robusztus háromhengeres gép, mivel a bonyolultság és a pontosság érdekében némi erőt fordítanak.

Fokozott karbantartási bonyolultság: Több mozgó alkatrész, fejlett hidraulika és elektronika esetén a karbantartás speciálisabb ismereteket igényel.

Fej-fej összehasonlítás: Összefoglaló táblázat

| Jellemző | Háromgörgős gép (kezdeti csipet) | Négyhengeres gép |

| Tekercsek száma | 3 | 4 |

| Kezdeti költség | Alacsonyabb | Magasabb |

| Előzetes hajlító | Külön, másodlagos művelet szükséges | Integrált, automatikus működés |

| Lapos végek | Igen, a henger mindkét végén | Nem, teljesen kialakított henger |

| Pontosság | Jó, de az operátortól függő | Kiváló, következetes és megismételhető |

| Termelékenység | Alacsonyabb, másodlagos műveletek miatt | Magasabb, folyamatos és automatizált munkafolyamat |

| Ideális | Kis fab Shop berendezések , nehéz, egyáteresztő hajlítás, a meglévő sajtófékekkel rendelkező üzletek előzetes hajláshoz | Nagy termelésű gyártás , precíziós fémmegmunkálás , a hatékonyságra és a kibocsátásra összpontosító üzletek |

| Üzemeltető készség | Magasabb készségeket igényel az előzetes hajlításhoz és a következetesség eléréséhez | Könnyebben kezelhető a következetes eredményekhez, miután beállították |

| Kúpos gördülés | Lehetséges, de gyakran kihívásokkal teli | Általában könnyebb és pontosabb |

A megfelelő választás a művelethez

A három és négyhengeres gép közötti döntés végül az Ön egyedi igényeihez vezet.

Válasszon egy háromgömbös lemez gördülőgépet, ha:

Tiéd fémgyártási üzlet szűk költségvetéssel rendelkezik.

Munkád elsősorban a koncentrált nehéz nyomtávú gördülő Ahol a szélsőséges vastagság az elsődleges gond, nem pedig a nagy volumenű kimenet.

Már van egy képes nyomóféke, amely képes kezelni az elő hajlító műveleteket.

A termelési futások rövidebbek, és elviselheti az előzetes hajlításhoz szükséges extra időt.

A sokféle egyszeri projekten dolgozik, nem pedig ismétlődő, nagy volumenű futásokon.

Válasszon egy négyhártya-lemez gördülőgépet, ha:

Termelékenység és hatékonyság a legfontosabb prioritások.

Nagy pontosságra és következetes minőségre van szüksége minden részhez, például nyomóhajók gyártása or kereskedelmi csőhengerelés .

A hajlítási folyamat automatizálásával szeretné csökkenteni a munkaerőköltségeket és a kézi kezelést.

Azt tervezi, hogy a gépet integrálja a CNC fémgyártás munkafolyamat.

A magasabb kezdeti beruházást a beruházás gyorsabb megtérülése (ROI) igazolhatja a megnövekedett átviteli sebesség és az alacsonyabb munkaköltségek révén.

Következtetés

A három és négyhengeres tányérgörgős gépek közötti vitában nincs közvetlen győztes. A háromhengeres gép továbbra is az erő és a megfizethetőség oszlopa, amely tökéletesen illeszkedik sok olyan munkabolthoz, amelyek értékelik a robusztusságot, és rendelkeznek eszközökkel az operatív furcsaságok kezelésére. Ezzel szemben a négyhengeres gép a modern mérnöki hatékonyság igazolása, amelynek célja a termelés, a pontosság és a jövedelmezőség maximalizálása az igényes termelési környezetben.

Az alapvető mechanikai különbségek megértése-nevezetesen a négy roll képessége, hogy automatikusan bilincseljen és előzetesen meghajoljon-, az a kulcsa annak, hogy értékeljék azok értékét fémlemez igények. A projektkövetelmények, a termelési mennyiség és a pénzügyi paraméterek gondos mérlegelésével kiválaszthatja azt a gépet, amely valóban kialakítja a gyártási képességek jövőjét.