Mi a pontossága és pontossága CNC 4 görgős Lemezhengerlő gép a hengerlési folyamat során?

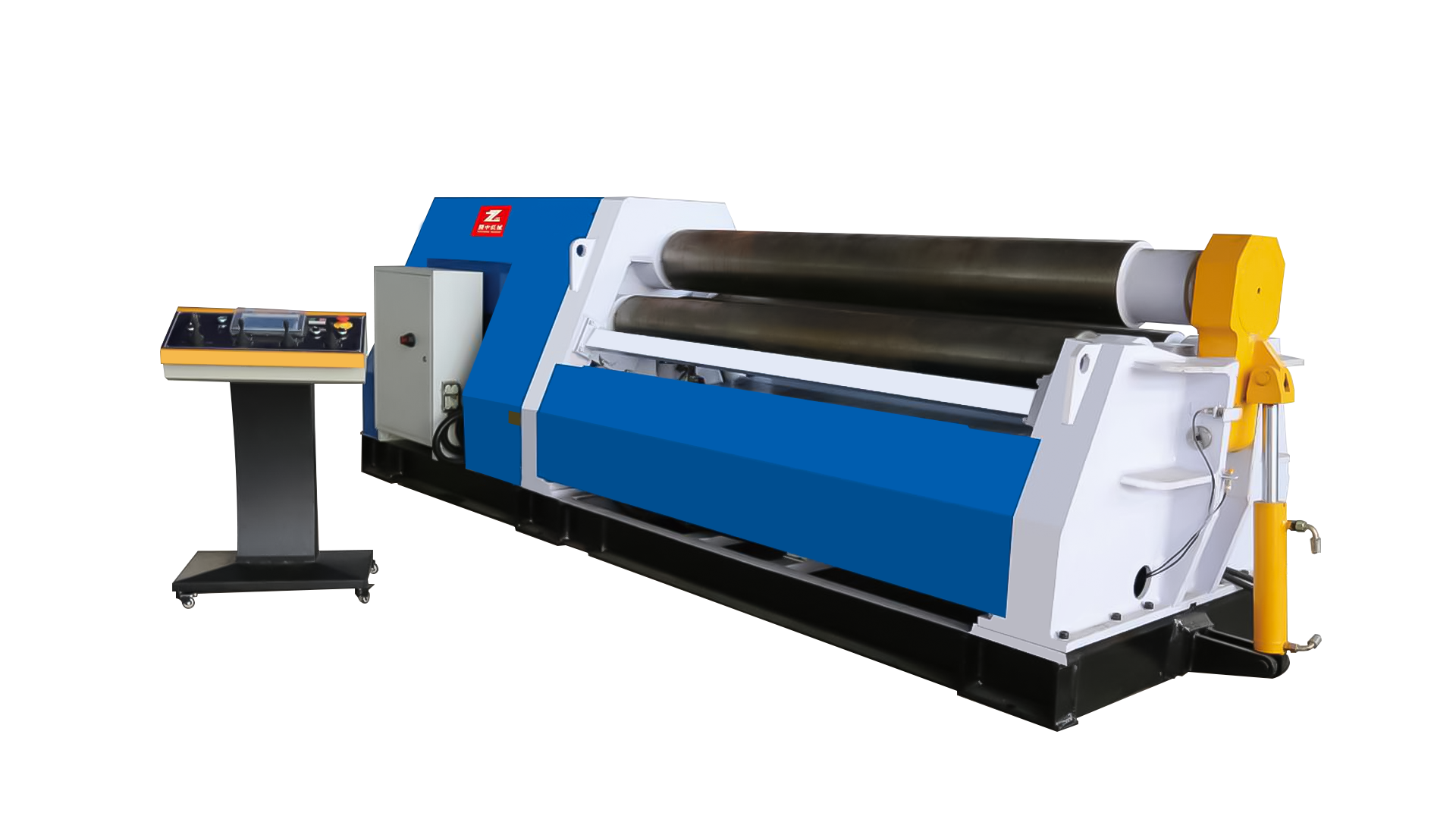

A precizitás és pontosság a CNC 4 görgős lemezhengergép A hengerlési folyamat során a legkritikusabb teljesítménymutatók közé tartoznak, és számos tényezőtől függően változhatnak, beleértve a gép kialakítását, az alkatrészek minőségét és a beépített vezérlőrendszert. Íme egy áttekintés arról, hogy mire számíthatunk a precizitás és a pontosság tekintetében:

Szigorú tűréshatárok:

Méretpontosság: A CNC 4 görgős gépek szűk tűréseket tudnak elérni, jellemzően ±0,1 és ±0,5 mm közötti tartományban, a hengerelt termék anyagától, vastagságától és összetettségétől függően. A nagy pontosságú alkalmazásoknál ez a pontossági szint biztosítja, hogy a végtermék megfeleljen a tervezési előírásoknak.

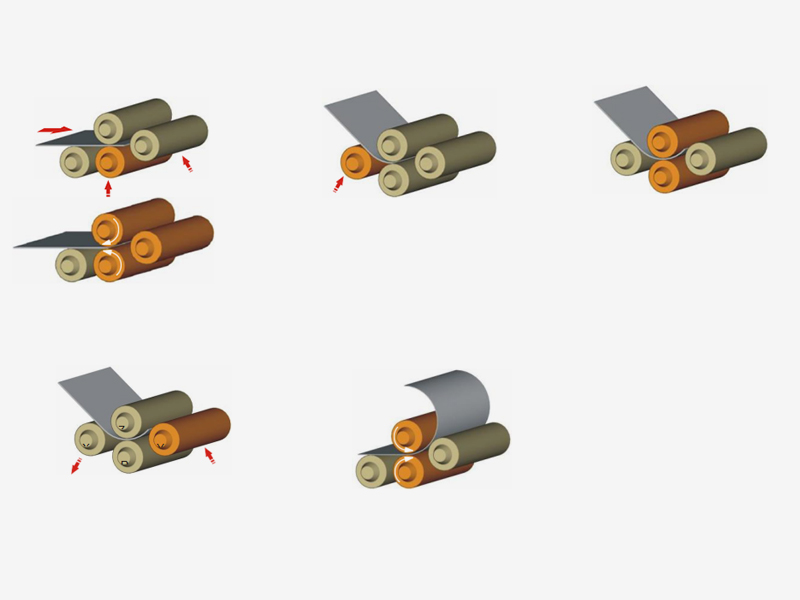

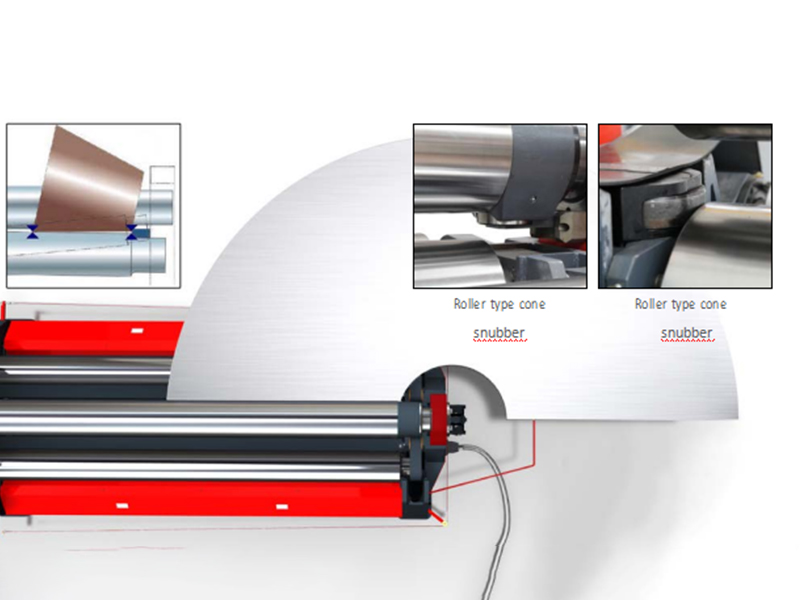

Előhajlítási pontosság: A 4 görgős rendszer egyik legfontosabb előnye, hogy a lemezt nagyobb pontossággal tudja előhajlítani, mint a 3 görgős gépeknél. Az előhajlítást úgy végezzük, hogy a lemez egyenes éle minimális legyen, javítva a hajlítás általános pontosságát.

Egyenletes gördülési sugár:

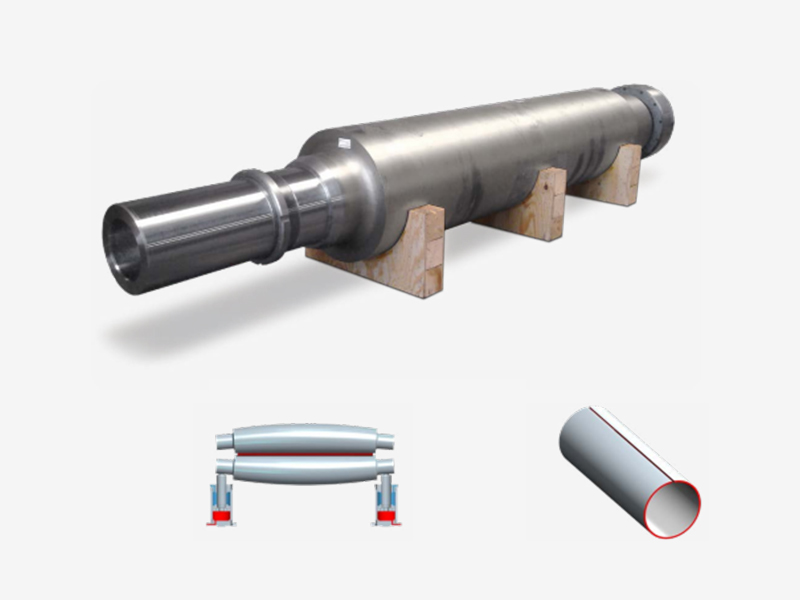

Ismételhetőség: A CNC rendszerek nagy pontossággal vezérlik a hengerlési folyamatot, biztosítva, hogy a hengerlési sugár egyenletes maradjon a folyamat során. Az olyan alkalmazásoknál, mint a nagy átmérőjű hengerek, a gép egyenletes sugárral képes hengerelni a lemezeket még hosszabb hosszúságokon vagy vastagabb anyagokon is.

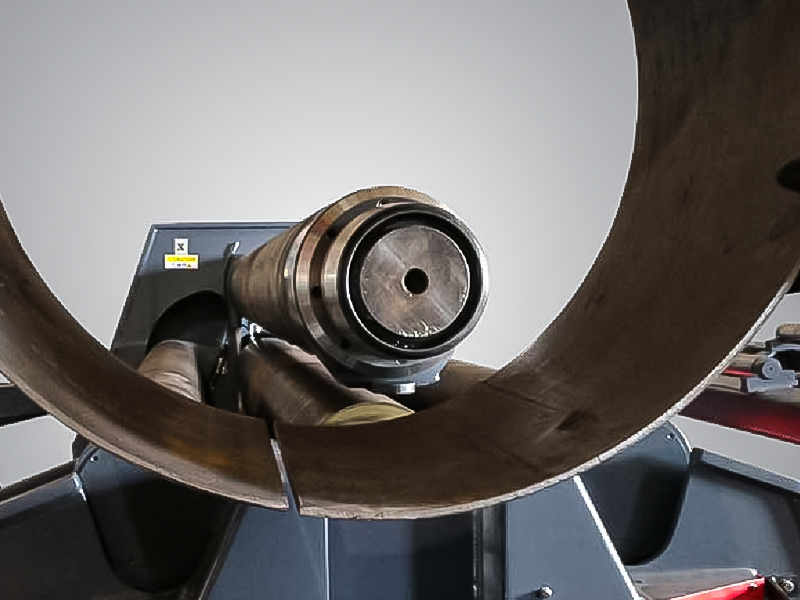

Hengeres pontosság: A 4 görgős konfiguráció lehetővé teszi a hengerlési folyamat során a lemez nagyobb ellenőrzését, javítva a végső forma egyenletességét, különösen a henger kereksége és simasága tekintetében.

Az anyagdeformáció pontos szabályozása:

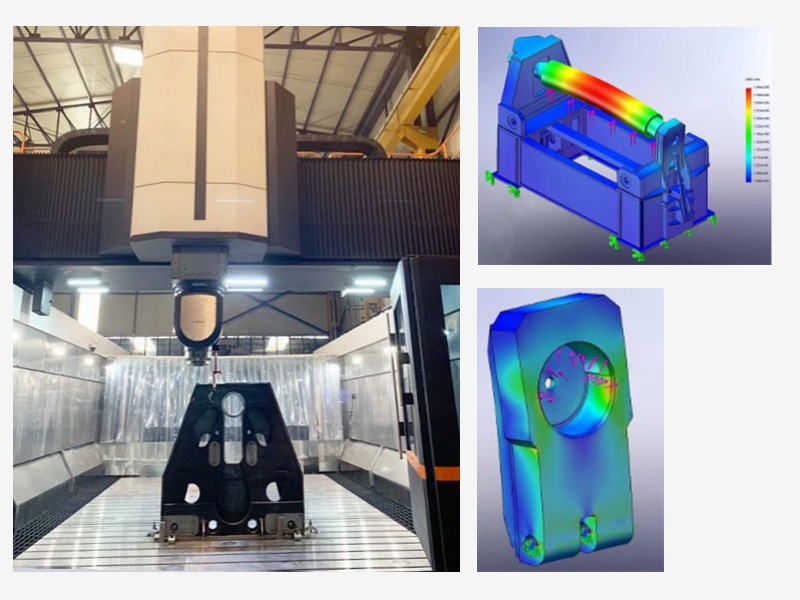

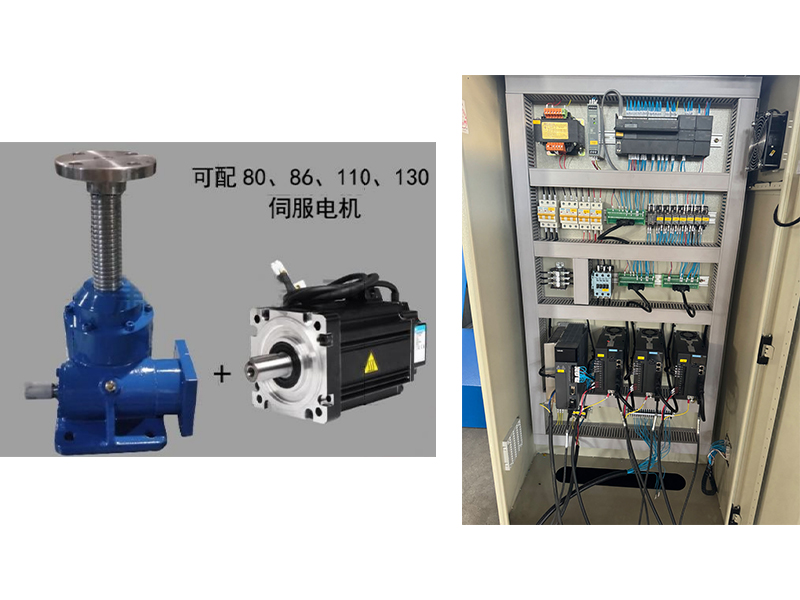

Szervohajtású hengerek: Sok CNC 4 görgős gép szervohajtású hengereket használ a lemez helyzetének nagy pontosságú szabályozására, lehetővé téve a precíz beállítást a hengerlési folyamat során. A CNC rendszer automatikusan beállítja az olyan paramétereket, mint a nyomás, a sebesség és a pozíció, így biztosítva a folyamatos deformációt a lemezen.

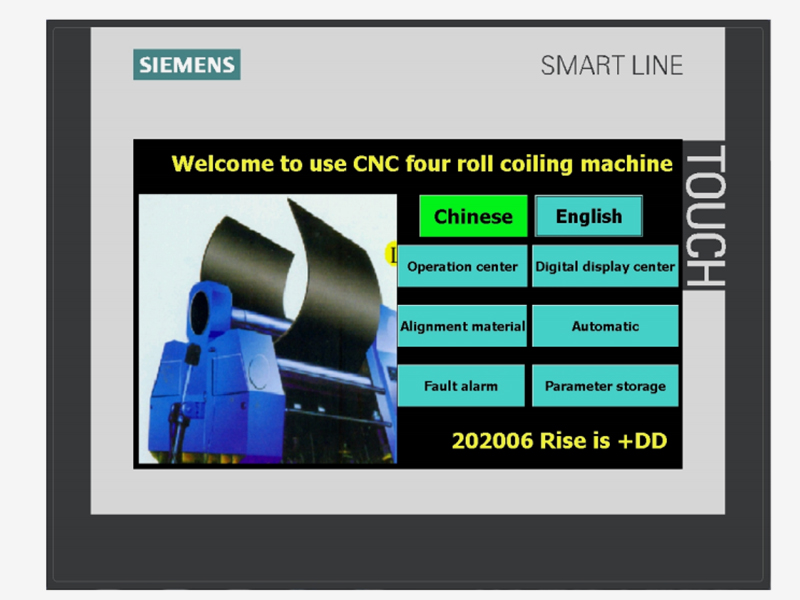

Valós idejű visszacsatolás: Ezek a gépek jellemzően valós idejű megfigyelő és visszacsatoló rendszerekkel vannak felszerelve, amelyek lehetővé teszik a dinamikus beállításokat a gördülési folyamat során. Ez csökkenti a hibák esélyét, és nagy pontosságú eredményeket biztosít.

Élminőség és hajlítási konzisztencia:

Éligazítás: Mivel a CNC rendszer szabályozza a lemez helyzetét és mozgását, az élek minősége javul. A lemezeket pontosan igazítják, így biztosítva az egyenes és pontos éleket a hengerlési folyamat során.

Előhajlítás és befogás: A 4 görgős gép befogási pontja jellemzően közvetlenül a lemez szélére esik, minimális egyenes élszakaszokat biztosítva a hajlítás után, és javítva az általános hajlítási konzisztenciát.

Anyagspecifikus pontosság:

A pontosság kissé változhat a feldolgozott anyag típusától függően (pl. alumínium, acél, titán). A lágyabb anyagokat könnyebben lehet precízen hengerelni, míg a keményebb anyagokat a paraméterek további finomhangolására lehet szükség.

CNC vezérlés pontossága:

Digitális precizitás: A modern CNC-rendszerekkel a hengerlési folyamat vezérlésének pontossága rendkívül nagy, és gyakran szubmilliméteres pontosságot is képes elérni. A CNC szoftver gondoskodik arról, hogy minden mozgást és hengerlési szekvenciát gondosan ellenőrizzék, optimalizálva a hajlítási és hengerlési pontosságot a programozott specifikációk alapján.

A CNC 4 görgős lemezhengergép rendkívül precíz és pontos, különösen olyan alkalmazásokban, ahol szűk tűrések, egyenletes sugarak és minimális egyenes élszakasz szükséges. A hagyományos 3 görgős rendszereket felülmúlja azáltal, hogy kiváló előhajlítási képességeket és automatizált, valós idejű beállításokat kínál, biztosítva a nagy ismételhetőséget és pontosságot a hengerlési folyamatban.

Az olaj-elektromos hibrid technológia új generációja, energiatakarékosság és kibocsátáscsökkentés, nagy hatékonyság és alacsony hőfok, valamint jelentősen csökkentett működési zaj;

Az olaj-elektromos hibrid technológia új generációja, energiatakarékosság és kibocsátáscsökkentés, nagy hatékonyság és alacsony hőfok, valamint jelentősen csökkentett működési zaj;