4 Hengerhengergép: Átfogó Bevezetés

2025-11-27

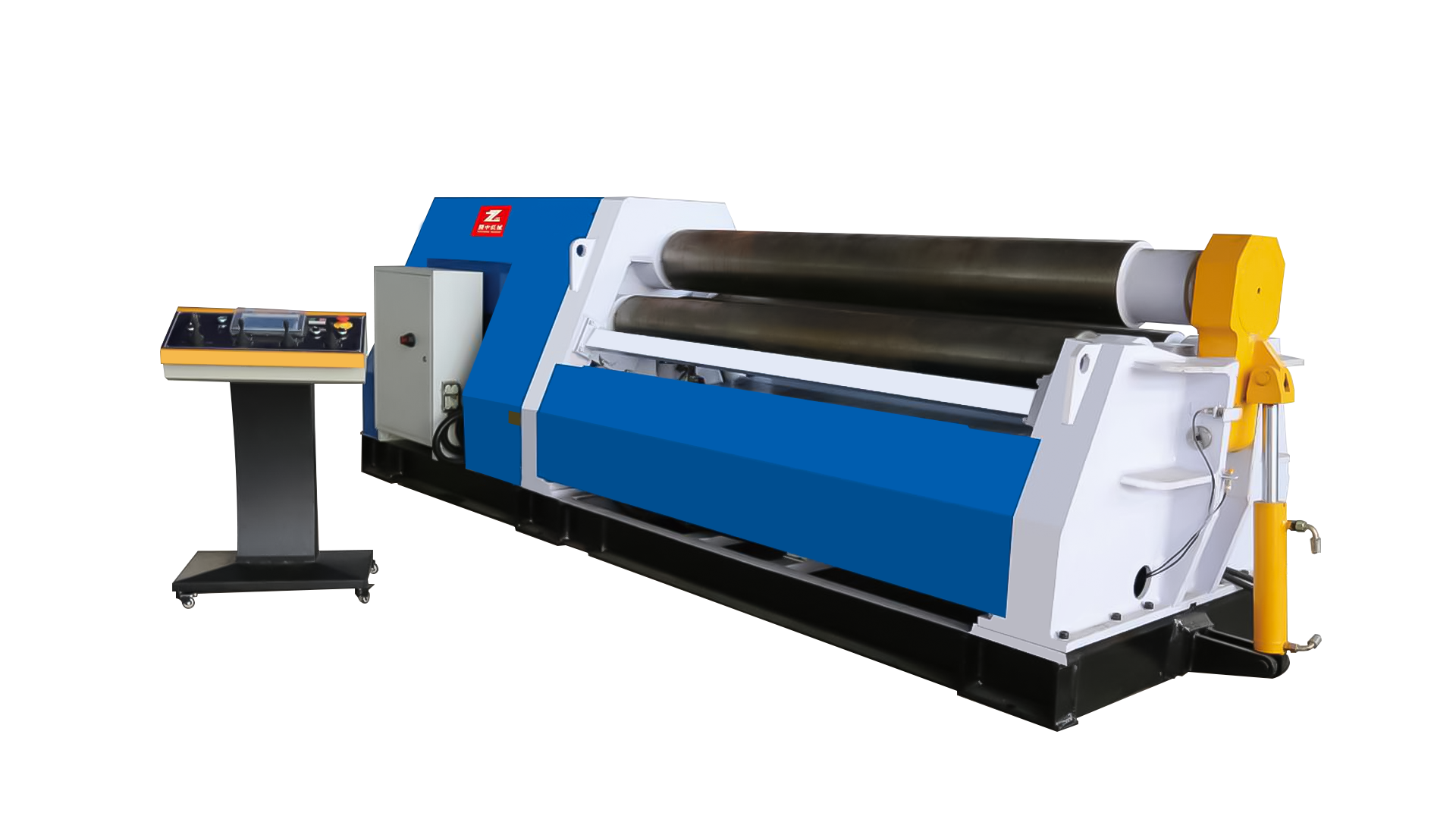

A 4 hengeres hengeres gép , más néven négyhengeres lemezhajlító gép, egy speciális ipari szerszám, amelyet fémlemezek különböző formájú, elsősorban hengeres vagy kúpos formájú hajlítására vagy hengerelésére terveztek. Az anyagdeformáció és a mechanikai manipuláció alapelvein működik, így számos gyártási és gyártási folyamatban nélkülözhetetlen eszköz.

Szerkezet

A négyhengeres hengeres gép főként a következő kulcselemekből áll:

Hidraulikus pozicionáló henger: Felelős bizonyos alkatrészek mozgásának és pozicionálásának pontos vezérléséért, biztosítva a pontos beállítást a hengerlési folyamat során.

Vezérlőpult: Kezelői interfészként szolgál, amely lehetővé teszi olyan paraméterek bevitelét, mint a lemezvastagság, szélesség és a kívánt hajlítási sugár. Felügyeli és vezérli a gép általános működését is

Felső tekercs: A legtöbb esetben a felső tekercs a fő hajtóhenger. Ez biztosítja az elsődleges erőt a fémlemez áthajtásához a gépen. Egyes modellekben rögzített helyzetben marad, míg másokban függőlegesen vagy vízszintesen állítható a bonyolultabb hajlítási műveletek érdekében.

Oldalsó tekercsek: Ez a két kisebb tekercs a gép két oldalán található. Döntő szerepet játszanak a lemez oldalirányú nyomásának kifejtésében, lehetővé téve az ívelt formák létrehozását. Az oldalhengerek magassága és helyzete állítható a hengerelt lemez görbületének szabályozásához

Alsó tekercs: A két nagyobb alsó tekercs támogatja a fémlemez súlyát, és a felső hengerrel párhuzamosan hajtja át a lemezt a gépen. Ezenkívül hozzájárulnak a lemez kezdeti beállításához a hajlítási folyamat megkezdése előtt

Gépváz: A masszív váz szerkezeti támasztékot biztosít a négyhengeres görgőgép összes alkatrészének. Általában nagy szilárdságú acélból készül, hogy ellenálljon a hengerlési folyamat során keletkező erőknek

Működési elv

Előkészítés: A hengerlési folyamat megkezdése előtt a gép kezelőjének meg kell győződnie arról, hogy a fémlemez tiszta, mentes minden olyan törmeléktől vagy szennyeződéstől, amely befolyásolhatja a hajlítás minőségét. Ezután a lemezt megfelelően be kell állítani, és az alsó és felső tekercs közé kell helyezni. A kezelő a végtermék specifikációinak megfelelően beállítja a gép paramétereit is, például lemezvastagságot, szélességet és a kívánt hajlítási sugarat.

Kezdeti elhelyezés: A gép alsó görgői úgy vannak beállítva, hogy egyenletesen támogassák a lemez súlyát. Ez a kezdeti alátámasztás döntő fontosságú annak biztosításához, hogy a lemez simán mozogjon a gépen a hengerlési folyamat során. A felső tekercseket a legfelső helyzetükbe emelik, így elég nagy rés keletkezik a fémlemez könnyű behelyezéséhez.

Behelyezés: A fémlemezt óvatosan helyezzük be az alsó és a felső tekercs közé a gép bemeneti résén keresztül. A kezelőnek nagyon ügyelnie kell arra, hogy a lemez középen legyen, és tökéletesen egy vonalban legyen a tekercsekkel. Bármilyen helytelen beállítás ebben a szakaszban a végtermék egyenetlen meghajlásához vagy hibáihoz vezethet

Beállítás: Ha a lemez a helyére került, a kezelő beállítja az alsó és felső hengerek helyzetét a kívánt hajlítási sugárnak és görbületnek megfelelően. Ez a beállítás kritikus lépés a megfelelő hajlítási sugár eléréséhez anélkül, hogy túlzott feszültséget vagy deformációt okozna a lemezen. A pontos beállításokat gyakran a kezelőpanel segítségével hajtják végre, ami lehetővé teszi a tekercspozíciók finomhangolását

Hajlítás: Megfelelően beállított görgők esetén a gép hidraulikus vagy mechanikus rendszerei bekapcsolódnak. Az alsó tekercsek forogni kezdenek, előrehajtva a lemezt. Ezzel egyidejűleg a felső hengerek lefelé nyomást gyakorolnak a lemezre. Ahogy a lemez áthalad a tekercseken, plasztikus deformáción megy keresztül, fokozatosan meghajlik az alsó tekercsek körül, hogy felvegye a kívánt ívelt formát.

Progresszív hajlítás: Sok esetben a hajlítási folyamat nem fejeződik be egyetlen menetben. Amint a lemez tovább mozog a tekercseken keresztül, előfordulhat, hogy a kezelőnek további beállításokat kell végrehajtania a felső és alsó hengerek helyzetében, hogy elérje a kívánt görbületet és alakot. Ez a progresszív hajlítási megközelítés, amely gyakran több menetet is magában foglal, segít a pontosság biztosításában és a lemez feszültségének minimalizálásában, ami jobb minőségű végterméket eredményez.

Kilépés és eltávolítás: Miután a lemez áthaladt az összes tekercsen és elérte a kívánt formát, a másik végén kilép a gépből. A kezelő óvatosan eltávolítja a hajlított lemezt a gépről, és a hengerlési folyamat befejeződött. Az eltávolított lemez ezután készen áll a további feldolgozásra vagy összeszerelésre, az egyedi gyártási követelményektől függően

Működési eljárások

A gép beállítása: A négyhengeres hengergép használata előtt elengedhetetlen, hogy a gépet megfelelően összeszereljék és kalibrálják. Ez magában foglalja a hidraulikus vagy mechanikus rendszerek szivárgás, hibás működés vagy kopás jeleinek ellenőrzését. A biztonsági mechanizmusokat, például a vészleállító gombokat és a védőburkolatokat is ellenőrizni kell, hogy megbizonyosodjon arról, hogy működőképesek. Ezenkívül ellenőrizni kell a hengerek beállítását a pontos hajlítási eredmények garantálása érdekében

A lemez előkészítése: A hengerelni kívánt fémlemezt alaposan meg kell tisztítani, hogy eltávolítsunk minden szennyeződést, rozsdát és egyéb szennyeződéseket. Ezenkívül ellenőrizni kell a megfelelő méretezést és az esetleges hibákat. A lemezt ezután a hajlításhoz megfelelő pozícióba kell helyezni, figyelembe véve a kívánt tájolást és a gép görgőihez való igazítást.

Henger beállítása: A kívánt hajlítási sugár és görbület alapján a kezelő beállítja az alsó és felső hengerek helyzetét. Ez a beállítás magában foglalhatja a kézi vezérlést vagy a gép számítógép által vezérelt rendszerét. A kezelőnek olvassa el a gép kézikönyvét vagy irányelveit a konkrét beállítási eljárásokról, mivel a különböző modellek némileg eltérő beállítási mechanizmussal rendelkezhetnek.

Lemez behelyezése: A lemezt óvatosan helyezzük be a gép bemeneti résébe, ügyelve arra, hogy a működési elv című részben leírtak szerint középre és egy vonalba kerüljön. Bármilyen helytelen beállítás ebben a szakaszban egyenetlen hajláshoz vagy egyéb minőségi problémákhoz vezethet

Hajlítási folyamat: A gép hidraulikus vagy mechanikus rendszereit aktiválják a hajlítási folyamat elindításához. A kezelő szorosan figyelemmel kíséri a hajlítás előrehaladását, figyelve a lemezt, ahogy az a tekercseken keresztül mozog. A folyamat során szükség lehet a hengerek helyzetének módosítására a kívánt hajlítás eléréséhez

Progresszív hajlítás: Ha több menetre van szükség a kívánt alak eléréséhez, a kezelő ezeket a passzokat hajtja végre, és beállítja a tekercsek helyzetét az egyes menetek között. Ez a lépésről lépésre történő megközelítés szabályozottabb és pontosabb hajlítási folyamatot tesz lehetővé

Kilépés és eltávolítás: Miután a lemezt a kívánt formára hajlították, kiléphet a gépből. A kezelő óvatosan eltávolítja a meghajlított lemezt, és megvizsgálja, hogy nincs-e rajta hiba, például egyenetlen hajlítás, repedés vagy egyéb hiányosság. Ha szükséges, a lemezt további feldolgozásnak vethetjük alá, vagy újra feltekerhetjük a hibák kijavítása érdekében

A gép karbantartása: A hajlítási folyamat befejezése után elengedhetetlen a gép rutinszerű karbantartása. Ez magában foglalja a gép tisztítását, hogy eltávolítsa a hengerlési folyamat során felgyülemlett fémforgácsot vagy törmeléket. A mozgó alkatrészeket, például a görgőket és a hidraulikus hengereket kenni kell a súrlódás és a kopás csökkentése érdekében. A kopás vagy sérülés minden jelét, például elhasználódott csapágyakat vagy szivárgó hidraulikatömlőket azonnal orvosolni kell a gép folyamatos megfelelő működésének biztosítása érdekében.

Előnyök

Csökkentett előhengerlés: A négyhengeres hengergépben az anyag a két központi henger közé csípődik, ami jelentősen csökkenti a kiterjedt előhengerlés szükségességét. Ez nemcsak időt takarít meg, hanem javítja a hengerlési folyamat általános hatékonyságát is

Egymenetes munkavégzés: Sok négyhengeres hengerlőgép képes több művelet végrehajtására, beleértve a négyszögesítést, előhengerlést, hengerlést és záró előhengerlést, mindezt egyetlen menetben. Ez az egyszerűsített folyamat leegyszerűsíti a gyártási munkafolyamatot és növeli a termelékenységet

Vízszintes tányéradagolás: Az alsó tekercs és az oldalhenger megtámasztásának köszönhetően a tányér vízszintesen adagolható a gépbe. Ez a vízszintes adagolási mód kényelmesebb és stabilabb, különösen nagyobb és nehezebb tányérok esetén

Lemez négyszögesítése: Az oldalhenger helyzete lehetővé teszi a tányér könnyű négyszögesítését. Ez biztosítja, hogy a lemez megfelelően be legyen igazítva a hengerlési folyamat megkezdése előtt, ami pontosabb és egyenletesebb hajlítási eredményeket eredményez.

Csökkentett géphelyigény: Mivel a négyszögesítés és a hengerlés gyakran egyetlen lépésben elvégezhető, a gép körüli helyigény csökken. Ez különösen előnyös a gyártó létesítményekben, ahol korlátozott lehet a hely

Nagy pontosság és kerekség: A négyhengeres hengerlőgépek, különösen a fejlett vezérlőrendszerrel rendelkezők, nagyfokú pontosságot és kerekséget érhetnek el a hengerelt termékekben. Emiatt ideálisak olyan alkalmazásokhoz, ahol szigorú tűréshatárokra van szükség, például a repülőgépiparban és az autóiparban.

Sokoldalúság: Ezek a gépek a lemezvastagság, -szélesség és -anyag széles skáláját képesek kezelni, így rendkívül sokoldalúak. Különféle formák, köztük hengerek, kúpok és ívek hengerelésére használhatók, hogy megfeleljenek a különböző gyártási folyamatok változatos igényeinek.

Automatikus jellemzők: Néhány modern négyhengeres hengerelt gép automatikus igazítási és rögzítési funkcióval van felszerelve. Ezek a tulajdonságok biztosítják, hogy a lemez a helyén maradjon a hengerlési folyamat során, megakadályozva annak elcsúszását vagy lefutását, ami tovább javítja a késztermék minőségét.

Biztonsági jellemzők: Sok négyhengeres gépet olyan biztonsági funkciókkal terveztek, mint a túlterhelés elleni védelem és a hidraulikus védelmi funkciók. Ezek a funkciók segítenek megóvni a gépet a túlzott terhelés okozta sérülésektől, és megóvják a kezelőt az esetleges balesetektől

Kis tekercsátmérő: A négyhengeres hajlítógépek viszonylag kis átmérőjű hengereket képesek hengerelni. Bizonyos esetekben a felső görgő átmérőjének 1,1-szeresénél kisebb hengereket is képesek görgetni, ami nagyobb rugalmasságot biztosít a kis átmérőjű alkatrészek gyártásában.

Alkalmazások

A négyhengeres hengerlőgép széles körű alkalmazásokat talál az iparágak széles körében:

Nyomástartó edények gyártása: Nyomástartó edények, például kazánok és tárolótartályok gyártása során négyhengeres gördülőgépeket használnak az edények hengeres és kúpos szakaszainak kialakítására. A nagy pontosság és a vastag lemezek kezelési képessége alkalmassá teszi őket erre a kritikus alkalmazásra

Acélszerkezetek gyártása: Az épületekben, hidakban és ipari létesítményekben használt acélszerkezetek gyártásához négyhengeres hengereket használnak az acéllemezek különböző alkatrészekké történő hajlítására és alakítására. Ezeknek a gépeknek a sokoldalúsága lehetővé teszi a modern acélszerkezetekhez szükséges összetett formák létrehozását

Autóipar: Az autóiparban négyhengeres görgőgépeket használnak olyan alkatrészek gyártására, mint a kipufogócsövek, üzemanyagtartályok és karosszériaelemek. A nagy pontosság és az állandó minőség elérése kulcsfontosságú az autógyártásban

Repülés és repülés: A repülőgépipar és a légiközlekedési ipar rendkívül szűk tűréshatárokkal rendelkező alkatrészeket igényel. A négyhengeres hengereket olyan alkatrészek gyártására használják, mint a repülőgép törzsrészei, hajtóműalkatrészei és szárnyszerkezetei. Ezeknek a gépeknek a nagy pontosságú képességei elengedhetetlenek a repülőgépipar szigorú minőségi követelményeinek teljesítéséhez.

Vasúti szállítás: A vonatok és metrókocsik gyártása során négyhengeres gördülőgépeket használnak a karosszériahéjak és egyéb szerkezeti elemek kialakítására. Ebben az iparágban fontos a nagyüzemi termelés kezelésének és a magas minőség fenntartásának képessége

Felvonógyártás: A felvonókocsik és -aknák gyártásához négyhengeres gördülőgépeket használnak a fémlemezek hajlítására, alakítására. A pontos hajlítási képességek biztosítják a felvonóalkatrészek megfelelő illeszkedését és zavartalan működését

Hídtechnika: A hídépítésben négyhengeres hengeres gépeket használnak a hídszerkezet ívelt és kúpos alkatrészeinek gyártására. A nagy méretű lemezekkel való munkavégzés és a pontos ívek elérése elengedhetetlen a híd szerkezeti integritásának biztosításához.

Stadion és építészeti tervezés: Stadionok és más egyedi építészeti építmények építése során négyhengeres hengerelt gépeket használnak az ívelt és formázott fémelemek létrehozására, amelyek ezeknek az épületeknek jellegzetes 外观-t adnak. A gépek sokoldalúsága lehetővé teszi az építészek számára, hogy megvalósítsák kreatív terveiket

Általános gyártás: A négyhengeres hengerelt gépeket széles körben használják általános gyártási folyamatokban is, például fémbútorok, ipari berendezések és mezőgazdasági gépek gyártásában. Használhatók különféle ívelt és formázott alkatrészek létrehozására ezekhez a termékekhez

Összefoglalva, a 4 hengeres hengerlőgép egy rendkívül sokoldalú és hatékony ipari eszköz, amely számos gyártási és gyártási folyamatban döntő szerepet játszik. Egyedülálló szerkezete, működési elve és előnyei nélkülözhetetlen eszközzé teszik azokban az iparágakban, ahol precizitásra, hatékonyságra és sokoldalúságra van szükség.